液压回路如何满足自动化机械功能安全的要求?

对很多自动化机械,集成气动系统和液压系统是很常见的,那么这些气动系统和液压系统如何满足整个机械产品的功能安全要求呢,上期我们说了气动系统的安全原则,本期说说液压系统的安全原则。

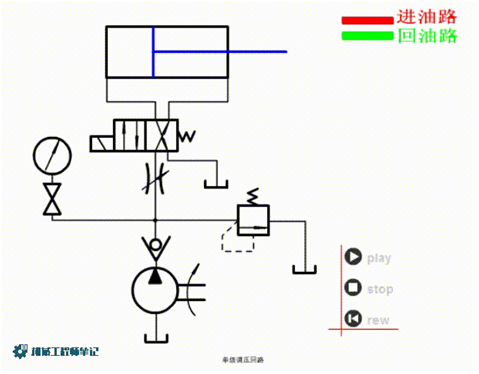

液压回路的基本安全原则

1) 采用合适的材料以及适当的加工:考虑应力、耐久性、弹性、摩擦、磨损、腐蚀、温度、液压流体等因素;

2) 正确的尺寸和外形:考虑应力、张力、疲劳、表面粗糙度、公差、加工等因素;

3) 元件/系统的正确选择、组合、布置、装配及安装:应按照制造商的操作说明书进行;

4) 失能原则的使用:通过能量释放得到安全状态,考虑不同的模式,如自动模式、维修模式;

5) 正确的紧固:采用锁紧螺钉、连接件、胶合、锁紧圈时,考虑制造商的操作说明书。使用适当的扭矩加载技术可以避免过载;

6) 压力限制:如使用压力安全阀、泄压阀/控制阀;

7) 速度限制/速度降低:如使用流量阀和节流阀限制活塞速度;

8) 充分避免流体污染:考虑流体中固体微粒和水的过滤和分离,还考虑设置过滤是否需要维护的状态指示;

9) 适当的转换时间范围:考虑管道长度、压力、泄压能力、力、弹簧疲劳度、摩擦、润滑、温度/黏度、加速和减速过程中的惯性以及组合公差等;

10) 耐环境条件:在所有预期的环境和在任何可预见的不利条件下,如温度、湿度、振动、污染,所设计的装置都能工作;

11) 防止意外启动:考虑不同模式下,例如,操作、维修模式,由于储能或恢复动力源引起的意外启动,有必要通过特殊装置来释放储能,对于特殊应用(例如夹持装置或保证一定位置需要保持的能量),需要单独考虑;

12) 简化:避免安全相关系统中不必要的元件

13) 合适的温度范围:考虑整个系统;

14) 分离:安全相关功能与其他功能分开(如逻辑分离)。

液压系统经验证的安全原则

1) 裕量/安全系数:安全系数在标准中给出或由安全相关的良好经验得出;

2) 安全位置:元件的可移动部分通过机械方式(仅靠摩擦时不够的)保持在安全位置,需要施加力才能从安全位置移开;

3) 加大关闭力:一种解决方案时滑阀移动到安全位置(关闭位置)的面积比明显大于滑阀移动到打开位置的面积比(安全系数);

4) 通过载荷压力关闭阀门:如座阀、插装阀,考虑如何施加载荷压力,实现即使闭阀弹簧断裂,阀门依然关闭;

5) 直接机械动作:直接机械动作适用于液压装置内部的运动部分;

6) 多重部件:通过并行的多重部件来降低故障的影响,例如,几个弹簧中的一个弹簧失效不会导致危险的状态;

7) 采用经验证的弹簧:弹簧有足够的导向力,对于疲劳应力有足够的安全系数(即发生断裂的概率不大);

8) 通过规定流量的控制来限速/减速:例如,固定的孔、固定的节流阀;

9) 力的限制/力的减小:可以通过一个经验证的泄压阀来实现,该泄压阀配备了尺寸合理并经正确选择的经验证的弹簧等;

10) 工作条件的合理范围:工作条件的限制,例如,宜考虑压力范围、流量和温度范围。

11) 监控流体的状态:考虑流体中的固体颗粒与水是否需要高水平的过滤与分离。还需考虑流体的化学/物流状态。还考虑设置过滤是否需要维护的状态指示;

12) 在滑阀中充分的正重叠:正重叠是确保停止功能和防止未经允许的移动;

13) 有限的滞后:例如增加摩擦将增加滞后,组合公差也会影响滞后。

液压回路主要涉及的标准是ISO 4413(GB/T 3766-2015)-《液压传动系统及其元件的一般规则和安全要求》,和安全等级相关的部分还是要参考ISO 13489-1(GB/T 16855.1-2018)-《机械安全 控制系统安全相关部件 第一部分:设计通则》的相关内容。

液压系统在投入使用前必须进行以下的目检和试验:

1) 确认系统和元件是否符合系统的技术要求;

2) 系统元件是否遵照回路图连接;

3) 系统,包括全部安全装置的功能是否正确;

4) 在所有预定使用条件下系统须耐受最大的使用压力;宜通过遵守正确的安装程序解决液压系统中的泄露。

更多的内容可以参阅ISO 4413(GB/T 3766-2015)-《液压传动系统及其元件的一般规则和安全要求》标准进行了解。